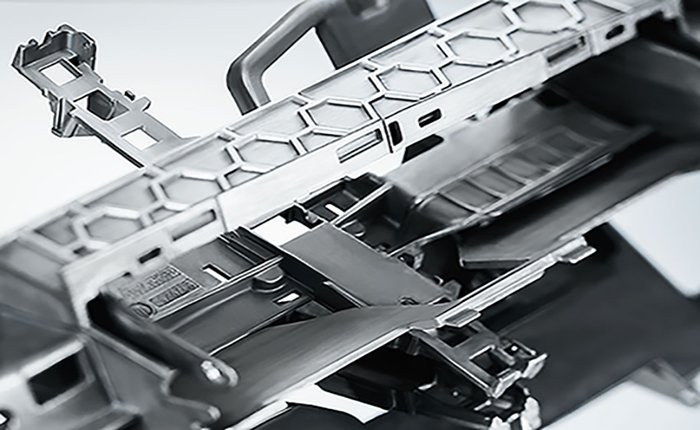

Vantaggi unici grazie a HERA™, l’innovativo distaccante per stampi con applicazione Micro Spray.

Caso di studio Pressofusione:

È stato raggiunto il livello successivo.

IL RISULTATO OTTENUTO.

Una fonderia, leader nel settore in Europa, si è dedicata allo sviluppo di un migliore vantaggio competitivo mentre si trovava ad affrontare una competizione sempre più crescente e forti pressioni sui costi. Era alla ricerca di un metodo efficiente e sostenibile per ottimizzare i suoi processi produttivi per un numero consistente di macchinari per la pressofusione.

Chem-Trend è riuscita a procurare un impatto immediato e ad ampio raggio grazie ai lubrodistaccanti per stampi base acqua HERA™ (High Efficiency Release Agent). Il risultato è stato di efficienza e risparmi lungo tutto l’intero processo, tra cui:

- Il fabbisogno di acqua dolce è stato ridotto del 99%.

- Il volume delle acque reflue è stato ridotto del 100% grazie all’applicazione micro spray del distaccante per stampi (lubrodistaccante per stampi) che elimina qualsiasi eccedenza dallo stampo.

- Eliminazione delle bolle, con una conseguente riduzione del 20% di scarto.

- Notevole aumento della durata degli stampi grazie all’eliminazione dello shock termico.

- Riduzione del tempo per la nebulizzazione e il soffiaggio con conseguente riduzione del tempo ciclo del 20%.

- Riduzione significativa dell’utilizzo di energia.

- HERA™ non contiene solventi organici, con conseguente riduzione dell’esposizione ai VOC.

- Eliminazione del rischio di incendi e riduzione delle emissioni di fumo spesso associate ai materiali base olio.

Grazie agli ottimi risultati la fonderia si è prefissata l’obiettivo di convertire tutti i suoi stabilimenti internazionali alla soluzione fornita da Chem-Trend entro i prossimi tre anni.

Come abbiamo acquisito il risultato.

Attraverso analisi e applicazioni abbiamo individuato le seguenti opportunità:

- Tempi di ciclo relativamente lunghi per l’applicazione del distaccante.

- Elevato consumo di acqua dolce per l’applicazione del distaccante.

- Elevato volume di acque reflue per il trattamento o lo smaltimento a causa dell’applicazione eccessiva di distaccante per la gestione termica.

- Inutile dispendio energetico attraverso il ciclo termico dello stampo a causa del riscaldamento successivo all’eccessivo raffreddamento da parte del distaccante.

LA NOSTRA SOLUZIONE.

Abbiamo implementato materiali avanzati HERA™ in grado di risolvere la maggior parte dei problemi. I materiali non abbassano le temperature dello stampo grazie alla loro applicazione ultraleggera tramite spray che forma un sottile strato di distaccante. Questo riduce in modo drastico lo shock termico del processo per una migliore durata dello stampo, con conseguenti miglioramenti nei tempi di ciclo e la riduzione del consumo energetico per una maggiore redditività.

Quindi abbiamo introdotto un sistema di monitoraggio del processo termico, registrando i dati termici in tempo reale attraverso telecamere infrarossi permanentemente installate sulla macchina. Ciò ci ha permesso di monitorare costantemente il processo, ottimizzandolo con i distaccanti HERA™.

I risultati hanno superato tutte le aspettative del cliente. Ciò ha determinato la sua scelta di convertire tutte le macchine dello stabilimento all’uso dei nuovi prodotti e delle tecnologie ad essi associate.

INFORMAZIONI SUI DATI

100 % RIDUZIONE VOLUME ACQUE REFLUE

100 % RIDUZIONE VOLUME ACQUE REFLUE 20 % RIDUZIONE TEMPO DI CICLO

20 % RIDUZIONE TEMPO DI CICLO 20 % RIDUZIONE DEGLI SCARTI

20 % RIDUZIONE DEGLI SCARTIUN APPROCCIO RISPETTOSO DELL’AMBIENTE (Handprint)

Noi di Chem-Trend siamo fieri della nostra lunga tradizione volta alla sostenibilità. Ad ogni modo, è il nostro supporto ai processi dei clienti che porta ai risultati più “verdi”, poiché va oltre il nostro impatto globale con un’azione ecologica attiva e persino più incisiva.

In questo ambito abbiamo conseguito quanto segue:

- Riduzione del volume di distaccante, con conseguente risparmio energetico per la gestione termica dello stampo, tempi di ciclo più efficienti e riduzione di aria compressa.

- Eliminazione dell’uso di acqua per la diluizione del lubrificante e della risultante generazione di acque reflue.

- Minimizzazione delle necessità di trasporto attraverso la riduzione del volume di lubrificante e dei costi per il trasporto legato allo smaltimento delle acque reflue.

- Riduzione degli scarti per la definitiva riduzione di tutte le forme di sprechi.

Materials

Waste

Energy

Water